两种高级氧化技术对不同盐分废水效果试验研究

摘 要: 本文以浙能新天煤化工废水零排放系统为例,通过现场实际废水中试,对不同盐分废水进行两种高级氧化的平行实验,结合催化反应机制对结果进行了讨论,文章指出应根据处理废水的盐分选择高级氧化技术,低含盐处理段可以采用以羟基自由基为主的臭氧高级氧化,催化剂可以选择铝基和碳基,采用碳基催化剂对有机物的去除效率较高;高盐废水采用非自由基为主的过硫酸盐高级氧化和碳基催化剂,可以使有机物的去除效率更高,实验结果为废水高级氧化系统设计提供参考。

介绍

煤化工产业大多地处煤炭产地,生态环境脆弱,因此目前国内煤化工项目在环评和可研阶段就被要求废水处理实现“零液体排放”(ZLD),为此,需采用多级膜浓缩,杂质和有机污染物会随之浓缩,每段膜浓缩的进水盐份、有机物种类等水质指标的差异很大,要采用高级氧化高效降解有机物,需要针对水质特点选择不同种类高级氧化技术和工艺,本文以浙能新天煤化工废水零排放系统为例,详细阐述了不同盐分的工艺段分别采用两种高级氧化处理方法和催化剂所开展的一系列的现场中试结果和讨论,意在为类似工程设计提供参考。

煤化工废水中有机物种类繁多,有苯系化合物、酮类、酰胺类、醚类、酯类、酸、胺类等,大部分有机物的分子量都很大,无法透过细胞膜被细菌直接利用,微生物难以降解,所以首先煤化工废水进行酚氨回收,此时出水仍含有大量的芳烃(多环芳烃)、酚类、胺类有机物,再将废水进行生化预处理,常规的生化预处理包括水解酸化,以及厌氧好氧生化处理,易生化降解的有机物已经在此工艺段被微生物降解。

原水先进行水解酸化,目的将这些大分子的非溶解性有机物在微生物胞外自由酶和其他细胞外壁的固定酶(水解酶)的催化下,将大分子难生物降解转化为易生物降解的小分子,并使部分环状有机物开环[1]

,而酸化是将上述小分子的有机物在酸化菌的细胞内转化为更为简单的有机物分泌到细胞外。然后这些小分子量的酯类、酮类、胺类短链有机物经过一级生化,即水解酸化+厌氧好氧处理后得到微生物利用,煤化工废水有机物经过一级生化后,COD从 3 000~6 000 mg/L降低到了300~1 000 mg/L,此时废水盐分不太高,电导在 3 000~4 000 μS/cm,水中剩余的有机物基本是芳香族为代表的多环芳烃及其他长链有机化合物、有机氯化物、长链饱和烷烃等相对分子量大的有机物,这类有机物的废水可以采取培养特种微生物等形式对其进行单独处理,但培养耗时长,稳定性和处理效率都难以保证;而采用高级氧化技术进行有机物的降解和改性,不仅高效,且稳定易于控制,可使废水部分COD转化为BOD5,提高其可生化性后再进行二级生物处理,也可以直接矿化[2]。生化处理及深度处理后的水进入膜系统浓缩后电导率升高到18 000~25 000 μS/cm,COD虽然表现值不高,只有350~450 mg/L,但是组成成分都是较难降解的低分子有机酸、酯类、饱和卤代烃等。本文重点阐述了一级生化后的废水进行深度处理段的高级氧化处理和后续浓缩段高级氧化现场中试的效果比较以及工艺选择。

工业废水零排放系统的设计基本遵循:生化预处理+膜浓缩+蒸发结晶的总体设计技术路线,膜浓缩是废水减量过程中重要环节,以下是浙能新天煤化工废水零排放系统示意简图,总工艺技术路线为:系统1(S1)生化预处理的功能是将煤化工废水中的可生化性的有机物得到降解,而S1的深度处理部分则将可生化性差的大分子有机物进行改性,并经过改性和部分矿化后,可以再次生化或者直接出水进入系统2(S2)。S1的深度处理段中采用臭氧催化氧化处理作为难降解有机物的高效降解,然后进行再次生化处理。S2主要功能是将 S1出水进行初次膜浓缩, S2 浓排水(ROC)有机物 COD 再次被浓缩上升,在进入系统3(S3)的高倍膜浓缩段时,需要再次进行高级氧化进行有机物的降解,才能保证高倍浓缩膜的安全运行。零排放系统的 S1、S2、S3 运行的水质中盐分差异很大,其中的有机物组分也有所不同,为了保证高级氧化的处理效果,本项目对此系统的不同环节采用不同的高级氧化方法、不同催化剂进行了实验和比较。

实验部分

实验仪器和装置

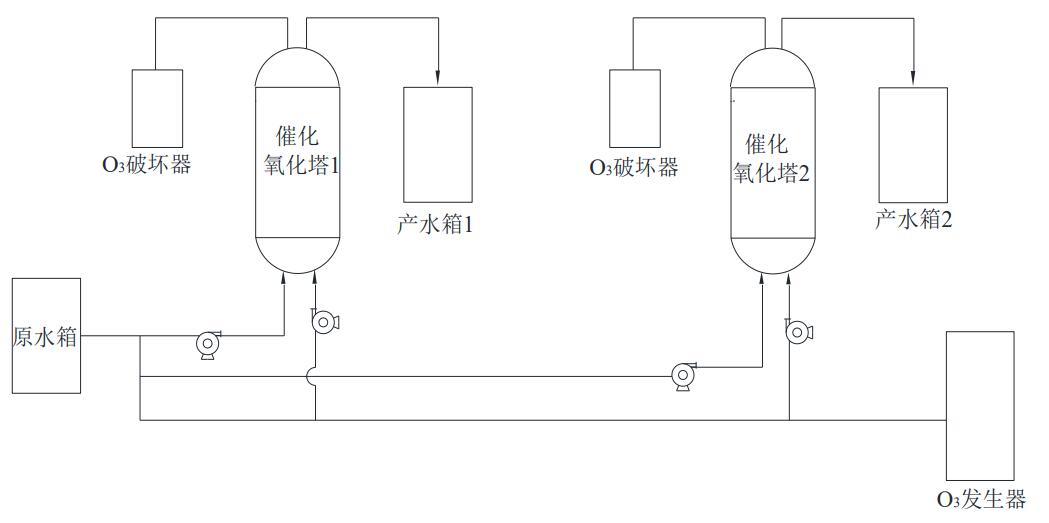

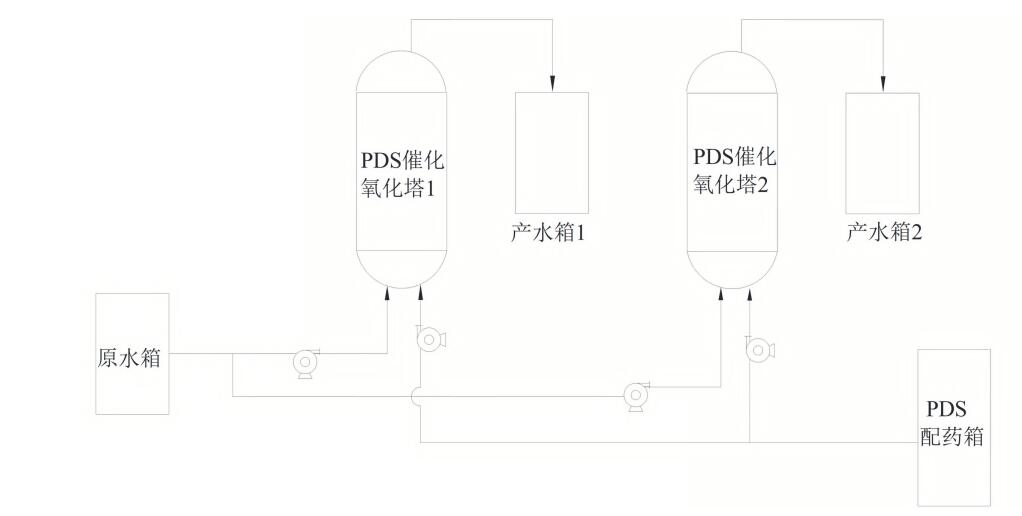

实验采用现场中试的连续运行方式进行,实验用水分别为煤化工废水处理系统实际的 S1 产水和S2 浓排水,现场中试实验系统示意见图 1 和图 2。图1为臭氧催化氧化中试系统示意图,图2为过硫酸盐(PDS)高级氧化示意图。催化剂填料选用了市售碳基和铝基催化剂,水力停留 HRT 时间控制在 0~1.6 m3

/h可调,每组实验分两个催化反应塔进行平行试验,采用每套最大出力1.6 t/h,流量可调;臭氧发生器采用纯氧氧源,臭氧的浓度 110~120 mg/L,最大O3产量8 m3

/h。

实验内容和方法

中试实验分组和工况

中试采用了双平行高级氧化塔,分别开展了两组不同高级氧化方法的试验:一组实验采用不同盐分废水进行的平行臭氧催化氧化(铝基和碳基);另一组是对高盐废水采用过硫酸盐高级氧化实验。

1)第一组实验:采用不同盐分废水(低盐和高盐)同步进行臭氧催化氧化中试。本工况包含了三个工况的试验,工况一分别采用铝基和碳基催化剂进水为S1的低盐废水进行对比实验;工况二是两个塔采用铝基催化剂,进水分别S1产水和S2(ROC)的高盐浓水进行对比实验。工况三是两个塔采用碳基催化剂,进水分别 S1 产水和 S2(反渗透浓水 ROC)的高盐浓水进行对比实验。每个工况维持连续运行 6 h。通过改变臭氧发生器的O3发生量和进水流量,控制不同的 O3/水比和 HRT,考查不同因素对COD 去除率变化的影响,一路废水为 S1出水,电导在2 000~3 000 μS/cm;另一路是废水S2高浓缩废水ROC,电导在15 000~25 000 μS /cm。比较两类臭氧催化剂对高、低盐分的废水的COD去除效果,以及臭氧催化氧化工艺控制参数对处理效果的影响。

2)第二组实验:高盐废水(ROC)过硫酸盐高级氧化试验。本工况两个反应塔分别装有铝基和碳基催化剂,进水为S2(ROC)的高盐浓水进行实验,连续运行 6小时,每小时取样分析。在 HRT保持 1.33 h,过硫酸钾PDS加入量为10 g/L。比较两类高级氧化催化剂对高盐废水(ROC)的有机物降解效果,以及工艺控制参数对处理效果的影响。同时也对臭氧催化氧化和过硫酸盐高级氧化在处理 ROC的 COD去除效果和反应机制上进行了分析和比较。

图1 臭氧催化氧化中试系统示意图

图1 PDS高级氧化中试系统示意图

中试现场检测方法

现场检测方法:废水电导采用中试现场安装的在线电导表检测;出水COD采用哈希的便携式分光光度计、消解仪和 COD 快速检测试剂包检测;废水处 理 前 后 的 总 有 机 碳(TOC)测 试 采 用 苏 伊 士Sievers InnovOx ES Laboratory TOC Analyzer ;臭氧浓度为臭氧发生器上的在线臭氧浓度仪;还有臭氧催化氧化塔的在线流量表。为确保试验数据的真实和代表性,每一个实验工况,稳定维持6 h开展试验,获得至少六组测试数据取平均后作为每个工况的实验结果,然后对同一工况的六组测试结果算取平均值作为该工况的测试结果。

结 论

1)在煤化工废水“零排放系统”一级生化后的深度处理段,废水的盐分较低,电导率小于15 000 μS/cm,应设计选用臭氧催化氧化工艺去除有机物,铝基金属氧化物催化剂或者碳基催化剂均可以发挥作用,但碳基催化剂因具有更大的比表面积能更好的吸附有机物,性能表现更佳,而铝基催化剂的优势在于强度更好,尽管脱除效率低于碳基催化剂。

2)在煤化工废水“零排放系统”的废水高倍浓缩处理段,因废水盐分增高,电导大于 15 000 μS/cm时,为 了 避 免 阴 离 子 效 应,设 计 选 用 碳 基 催 化 剂+PDS/PMS 高级氧化处理工艺,可以显著提升高盐废水中有机物的去除率,并保持长周期的稳定运行。

作者简介:刘春红(1965-),女,正高级工程师,研究方向为能源化工和环保工业废水高级氧化与资源化;

刘春红1,2,3,王 毅4,孙伟钢5,邹海旭4,李海胜4,徐颜军1,2,3

(1.浙江省白马湖实验室有限公司,浙江 杭州 310000;

2.浙江浙能技术研究院有限公司,浙江 杭州 310012;

3.工业新水源技术浙江省工程研究中心,浙江 杭州 310012;

4.伊犁新天煤化工有限责任公司,新疆 伊宁 835000;

5.浙江浙能嘉华发电有限公司,浙江 嘉兴 314201